なぜ車のコーティングに(下地処理)が必要なのでしょうか?

例えば車の塗装面を整えず劣化したまま(キズだらけの塗装面)の状態でコーティングしたとしても多少の光沢はアップしますが劇的な変化は全く望めません。

それどころか、すごく性能のいいコーティング剤を使用したとしても、その効果が半減どころかほとんど発揮できない状態になってしまいますしキズやシミ が のこったままの状態を保護することにもなります。

コーティングにとって欠かせない磨き作業ですが目的としては塗装面を平坦に整えコーティングを定着させ本来の性能を発揮させるためと、 コーティングで保護するための美しい塗装面を作ること、大きく分けてこの2つになります。

塗装面を平らに整える

磨きにも様々ありますが、均一に磨く事ができていれば塗装面は限りなく平坦に近づき映り込みもよくなり結果、すばらしい光沢に生まれ変わります。

レベリング(平坦性)をだすためには闇雲に磨けば良いというものでもなく技術が求められます。

平らに整えられた塗装面にコーティングすることで、摩擦抵抗も減りキズも入りにくくなりますし、コーティングの耐久期間に差が出てきます。

コーティングで保護するための塗装面を作ること

コーティングは塗装面の上につくる犠牲膜ですからキズやシミ、汚れなどを完全に除去する必要があります。

磨きが中途半端で終わっていて、ほとんど磨かなくても除去できるような、キズやシミを残したまま硬いコーティングされているケースをよく見かけます。

コーティングの仕上がりを左右する肝心な磨き作業ですが方法も様々で、コーティングショップごとに大きく差が出てくるところでもあります。

その他にも本来の塗装肌と再塗装部分の質感を限りなく近づけたりするのも磨きの目的の1つでもあります。

磨きには限界があります

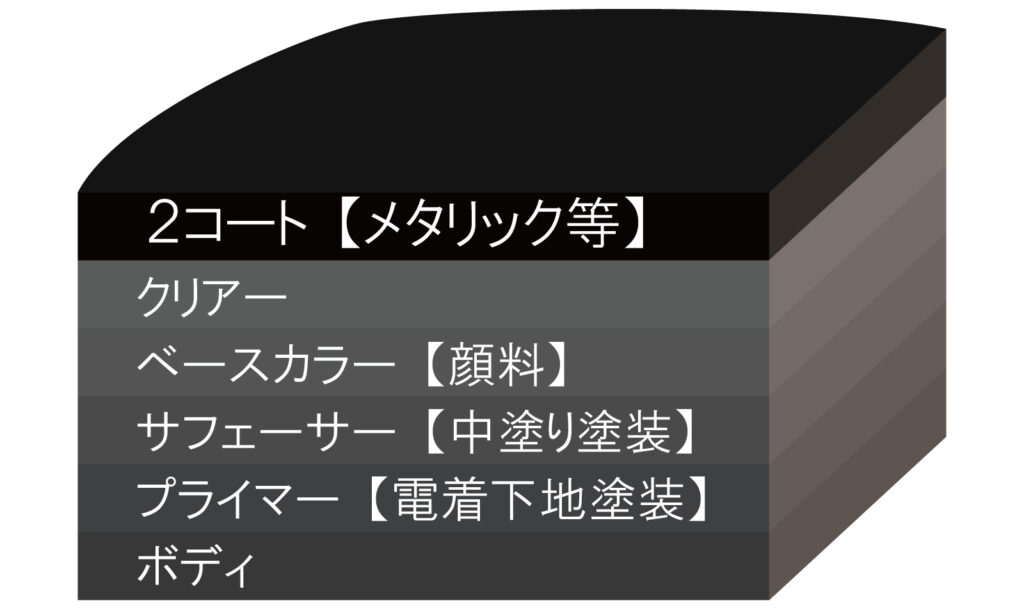

車によっては2コートソリットカラーやクリアー層のない1コートソリットなどもありますが一般的な塗装はこのようになっています。

もともと新車時の塗装は何回も塗り重ねた状態になっています。

この最上部のクリア層に小キズやシミなどがが多く付くと、光の乱反射などによって白くボケたり色あせて見える原因となります。

そして磨けるのはこの最上部のクリアー層のみで、そのクリア層をほんの少しだけ研磨していく工程が“磨き”です。

メーカーや車種にもよりますが、 最近の塗装の厚さは約100~200ミクロンの厚みで、そのうちのクリア層は平均40ミクロン前後ほどです。

(なかには100ミクロンを下回る車種もあります)

磨ける限界まできているクリアー層は目で見てわかりますが、厚さまで正確に知ることは残念ながら不可能です。

そこで重要なのは膜厚計により塗装の厚みを測定していき大切な手がかりにしていきます。

一度の磨きで削るのが1~3ミクロン内で調整していますので充分に安全マージンを残すことができます。

(下地処理Cプランで平均5ミクロン程度です)

磨く方法は様々で10ミクロン以上削ることもできますし逆に3ミクロン程度の磨きで同じように仕上げることもできます。

大切な愛車を長く乗り続けるつもりなのに膜厚を残り少なくされて次が無い様な状態になることも・・・施工者の姿勢によっていろいろだと思います。

オーナー様の要望をしっかり取り入れた上で仕上がりに反映させる為には、細心の注意を払いながらの作業が必要だと思います。

コーティングの役割

磨きの後に施工するコーティングは様々な汚れから塗装を守る犠牲膜です。

超硬度被膜アルティメットでも、日常の使用状況よりコーティングの表面には少しずつでもキズがつきますが、塗装本体につくキズは大幅に防ぐことができます。

自らが犠牲になって塗装を護るのがコーティングの大きな使命なのです。

しかしながら、コーティング後は汚れも付きにくく簡単な水洗いでキレイになり光沢も増しますから、必然的にワックスが不要になり、 その結果メンテナンス時間は大幅に短縮できます。

「少しキズが増えてきたな」と思ったときには、再度塗装面を整え、コーティングを再施工することで、常に施工直後の塗装状態を保っていけます。